随着增材制造的发展,下一代的组件制造技术变革已经开始。没有任何一种其他的技术可以象增材制造技术这样有可能改变设计过程和新产品的外观。增材制造将彻底改变新组件的设计和外观。通过优化设计可以提升零件和系统的性能,虽然目前的增材制造技术受到各方面因素的制约,但卓越的设计师和工程师们还是取得了令人刮目相看的成就。

图片:利用优化设计的气体排放前角,资料来源:RSC Engineering GmbH

增材制造的方法来生产金属零部件并不仅仅意味着从数字模型到原型的捷径,更重要的是增材制造带来了前所未有的设计自由度,使得工程师们可以在一个前所未有的高度上自由实现设计想法,从轻量化零部件到功能件集成化再到仿生与人体工学设计组件。

图片:轻量化翼片的一次性制造,资料来源:Concept laser GmbH

通过虚拟产品设计,包括计算流体力学,有限元等数值分析工具,以及应用程序的优化设计原则,将设计的真正潜力激发出来,通过增材制造方式得到充分利用。增材制造已经可以生产安全的复杂的技术型零部件,而且通常这些复杂的零部件不可能通过其他传统的方式生产出来。

虽然现实情况是,由于材料的昂贵和其他方面的因素,增材制造的这一的潜力优势还没有完全达到设计师和工程师将其商业化的地步,但是我们离惊呼“wow”的这一天已经不远了。

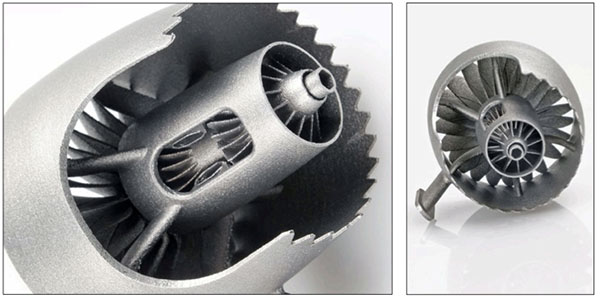

图片:转子和叶片组合的一次性制造,资料来源:RSC Engineering GmbH

增材制造产品开发周期

增材制造的真正潜力在于产品可以实现重新设计和优化,而这些新的、创新的设计方案和解决方案可以得到的好处也是显而易见的,那就是帮助企业从竞争中脱颖而出。

-设计阶段

把增材制造用于原型制造的好处是显而易见的,而当设计的时候就考虑到将增材制造作为一种生产方式给我们打开了另一个思维视角,从设计过程开始,可以考虑生产的限制,从而就避免了长期的优化产品的过程。另外,这样在产品诞生的设计初期就可以对其性能,效率进行不断的分析和优化。这有助于识别和修正早期的设计缺陷,并有助于保持专注于开发产品的优势。

图片:可运动的连结件的一次性制造,资料来源:Concept laser GmbH

-产品投放阶段

举个例子来说,如果通过传统方式生产的1000个产品要投放市场,他们的单件成本要低于增材制造方式的成本,然而,如果是100个产品要投入市场,这时候,极有可能,增材制造的单件成本比传统方式的低,因为免去了制造准备的大量配置和准备费用。并且当发现新产品有任何需要调整的地方的时候,通过增材制造可以马上修改和优化产品设计,这种灵活性在小批量订单方面具有很大的优势。

-批量生产

目前,通过增材制造技术来大批量生产简单的零部件显然是不具备优势的,然而,考虑到增材制造减少了对上游供货商的依赖,可以实现安需生产,减少库存,减少组装等等这些综合优势,在生产复杂的零部件上是具备优势的,典型案例例如GE通过增材制造来生产喷油嘴。

探索增材制造潜能

我们还处于增材制造的初期阶段,因为这个技术跟我们以往的技术差异太大了,我们需要时间来习惯和消化它的差异化,我们需要时间来重新考虑我们生产产品的方式和商务模式。

图片:带散热孔的壳体与涡旋式喷嘴的一次性制造,资料来源:Concept laser GmbH

-确定合适的项目

通常大家的目光都局限在单个零件的生产上,但增材制造的潜力是可以将多个零件组成的零件一次性完成,不需要组装,这样极大的压缩了生产流程,简化了生产管理。所以,我们需要从产品的整个生命周期角度上考虑产品的设计。

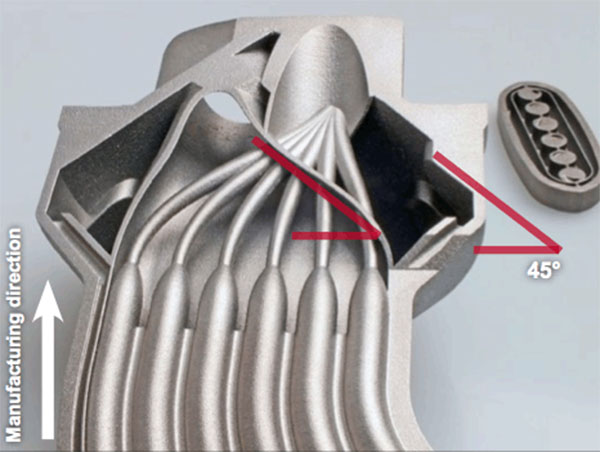

图片:设计时需要考虑增材制造过程中支撑物去除的可能性,如果的角度设计。资料来源: RSC Engineering GmbH

-零部件开发

拓扑优化软件在零部件的优化设计中扮演了重要角色,然而,这些软件智能提供设计流程的支持,而不能代替设计工程师,为了开发最好的产品理念,设计工程师必须考虑更多的因素,包括机械应力,其他一些影响如气动效应,振动,固有频率测量仪器,冷却的需求等等。

图片:带散热孔的壳体与涡旋式喷嘴的一次性制造,资料来源:RSC Engineering GmbH

优化设计以适应增材制造

现有的设计软件并不能充分的实现探索增材制造优化设计的潜力,那些复杂的几何形状,轻量化结构以及散热孔都需要较高的设计能力来驾驭。

随着增材制造技术的发展,更多的新材料、新技术会涌现出来,到时候,更多的优化设计会出现,从而带来一系列的创新产品,这是每位工程师的努力方向。

资料来源:RSC Engineering GmbH