有些3D打印作业对强度有要求。笔者尝试过若干加固手段,保障零件摔不烂,能按需求承受压力。经过试验发现,在解决强度问题上,昂贵的商业级3D打印机和实惠的桌面级打印机没有太大差别。要做的都是花时间思考和调整配置。

本文罗列了一些解决手段,主要针对FDM(熔融沉积成型)桌面级3D打印机。第1和2章节的操作能立马学会,第3和4章节则需要做好准备和策划工作。

模型的几何形状

移动、加厚,从而增加强度

1.1 加厚模型

显而易见,薄片通常就是零件的薄弱环节。不仅如此,FDM打印机在打印薄片时也容易出现各种问题(例如,分层、翘边、打印头碰撞)。看看是否能加厚这些环节。虽然不是所有的薄片都允许加厚,但是总有几个是可以加点材料的。

1.2 放大

这个方法也很容易想到,但是放大就如同整体加厚。操作请慎重,因为可能造成零件无法匹配,影响功能实现。

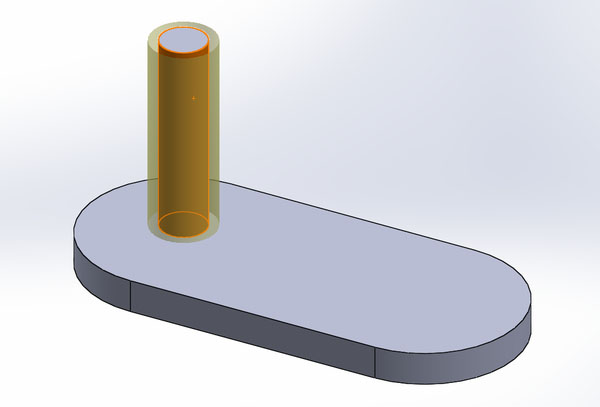

为薄弱环节的底座嵌边

1.3 用圆角/斜面平滑过渡

打印过程中,打印头可能会碰撞到薄片,造成错层,薄片就更加摇摇欲坠了。采用圆角、斜面或者二者混合,加入到薄弱环节,以保障结实的底座。

检查打印配置

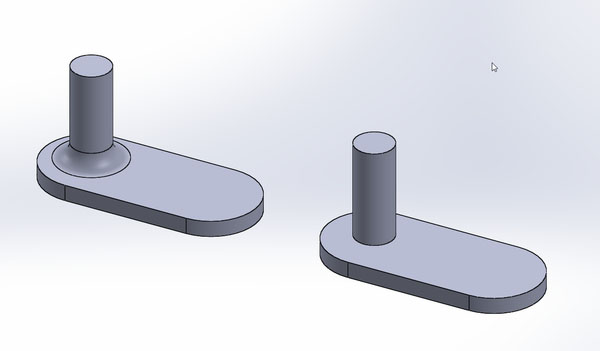

2.1 打印方向

只有模型直立,才能打印成功?打印成品最结实的是X和Y轴,而Z轴的强度很大程度上取决于层属性。有时候,最佳打印角度是呈倾角放置,因为这可以避免层垂直于负载点或面。

2.2 层高

层厚较小时,塑料会被压扁,X / Y平面的面积增大。下一层材料不是直接贴在上一层的表面,而是高度附着。高度附着意味着更高的层间粘合度,面对Z轴的拉伸符合,零件不易破损。举例来说,打印同一模型,相比300微米的层厚,100微米的精度具有更强的层间粘合。

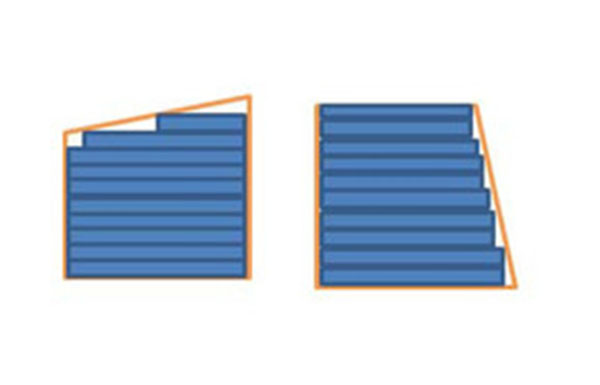

2.3 填充率和类型

这也是显而易见的,但有时不会第一时间想到。改变填充百分比、填充物类型,有时候改变角度都可有助于加强3D打印的零件。我们知道填充率超过60-70%是没有意义的,然而我遇到过一个项目,必须100%填充率打印,因为75%的强度不够。有一点要注意的是,高于75%的填充率很可能会影响打印件外表面。

2.4 周长/壳或壳厚度

提起填充率,就会想起另一个加固方式,那就是增加壳的数量,或分层设置的周长。我们试验发现,一般来说2或3层壳足矣,但如果某些应用场景负载较高,或者极端局部化,可能需要4层壳。

2.5 材料

约有95%的场景下,我们喜欢用ABS材料。而实际桌面3D打印机有多种材料可选,拥有各不相同的强度属性。ABS是一种强度高、韧性好的塑料,PLA则更坚硬。有时柔韧的材料更能抗击冲撞,但是若有几何硬度要求,那就得PLA上场了。记住, PLA材料很坚硬,相对而言也就比较脆。如需增加耐用性,可用尼龙材料打印。对FDM(熔融沉积成型)打印机而言,Taulman618是相当不错的尼龙细丝,尽管通常需要一些额外的机器配置。

后期处理

3.1 环氧树脂和聚酯树脂

有时候我们看到的打印件表面效果,是穿了树脂“马甲”的塑料打印件。对几何结构精度有极高要求,必须呈现尖锐的边缘,那么这种处理方式并不适用。有许多不同类型的环氧树脂或聚酯树脂,具有不同的材料特性和固化性能。还有各种粘度可选。不要使用环氧树脂胶。效果不好,会形成凹凸纹理。

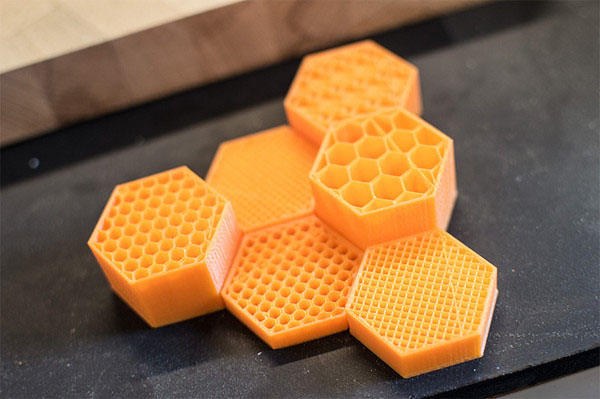

我们用的是透明聚酯铸造树脂,因为很薄,所以在凝固前能涂遍整个复杂的零件。混合后约5分钟树脂开始凝固,约需24小时才能干燥。为了加固强度,也可以在树脂混合液中参入玻璃纤维屑,但这可能会影响表面光洁度。下图显示了处理前后的差异。

使用聚酯树脂前

使用聚酯树脂后

我们对穿上树脂“马甲”的模型进行了冲击测试。二个完全相同的模型,出自相同的打印机,采用相同的配置和打印材料。唯一的区别是一个涂抹了树脂,另一个“全裸”。穿马甲的没有破损;未经处理的零件摔坏了五六处。以后,我们会继续采用这种技术加固零件。

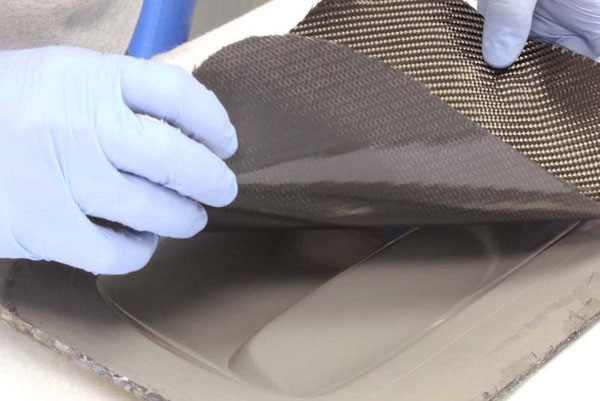

3.2 碳纤维/玻璃纤维层压

有些零件适合采用碳/玻璃纤维层压。这种方式不适于复杂模型,因为零件表面完全被纤维网包裹。它特别适合无孔或无间隙的模型。一旦零件被纤维网包裹,环氧树脂或聚酯树脂涂抹于网格,加固到位。谨记,此方法会加厚零件。

3.3 热处理

该方法还没经过测试,但是我们读过相关报道。据说将零件置于烤箱,或用热风枪/喷灯重新融化塑料表面,强化层间粘结。听起来挺危险的,打印好的零件可能会完全融化,或者使某些部位发生扭曲/变形。如果你打算试试,建议先在较低温度下操作(如果使用热风枪,那么先离原点,再逐渐靠近)。

铸模

4.1 石膏铸件

ABS或PLA材料打印的模型可用于铸模,可以进行熔模(失蜡)铸造。具体操作如下,打印后,用熟石膏铸件。然后,在230℃以上的炉子里加热石膏模型,以移除塑料模型。接着向模腔中注入熔融金属或塑料,待其沉淀。最后,用锤子敲破模具,冲洗掉过量的石膏。别忘记,尝试用这种方法时,零件会略微缩小,所以你需要把模型放大2-3%。

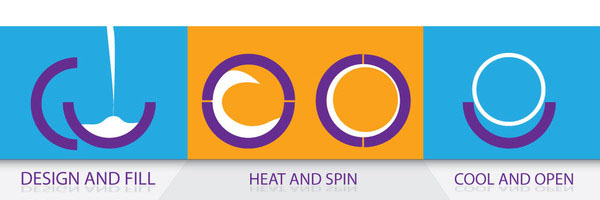

设计,填充->加热、旋转->冷却、打开

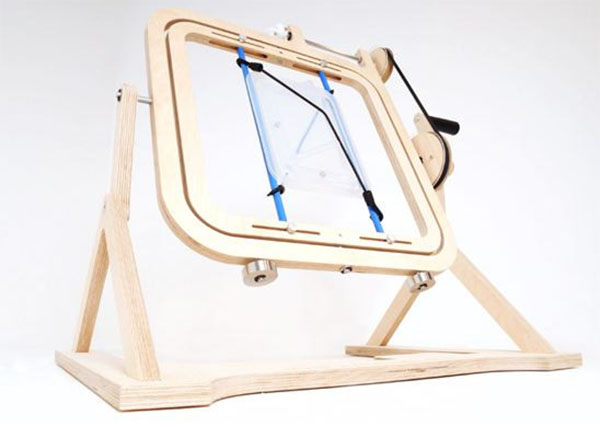

4.2 滚塑加工

另一选择是用石膏或硅氧烷模具,进行旋转塑模。滚塑加工的好处是在冷却后整体上形成单晶体结构。

向模型腔内注入熔化的塑料/金属,合模并在2轴连续旋转,形成中空。有许多小型/台式的滚塑机,或者你可以自制一台。常见的桌面滚塑机有一个中心水平旋转的X轴,固定于Y或Z轴旋转的机身上。

文章来源:3ders (MagicFirm 翻译)