2014年2月,美国精密原型制造公司的团队接到了一个特别的挑战:制作150个聚氨酯篮子,用于放置瓶装动乐(POWERADE®),完成重新设计、原型制作、铸件、美化包装和发货。它们将作为促销载体,亮相2014年世界杯足球赛。结合CAD、SLA 3D打印技术和成熟的设计点子,该团队在规定的30天内完成了此项任务,还省下了几天工期。

设计与3D CAD

项目初始,APP团队拿到了动乐饮料运营商的两款设计,由此开始着手。第一款来自2012年欧洲足球锦标赛,第二款则是某场美国锦标赛。客户要求世界杯专用饮料篮:尺寸参考美国款,外形借鉴欧足联的,结合二者的人体工程设计精髓。研发团队需要从头开始设计。

考虑到研发周期短,APP安排了为期一星期的概念设计。客户希望篮子的最终成品能拆分成两半,通过卡扣固定,分割成六个瓶子的放置空格。设计团队很快就完成了概念设计,同时满足客户的尺寸要求、人体工程学设计、制作标准(即,六瓶装容量,对半拆分,可快速拼装成牢固的篮子)。

为了确保设计方案的可行性,APP团队3D 打印了个1/2缩小比例的模型,使用的是3D Systems公司的SLA®技术。打印历时9小时,打印成品直接发送给客户确认需求。

“我们之所以选择采用SLA技术的iPro 8000打印机,”APP公司主席Jason Dickman解释说,“首先,SLA适合高精度零件的制作,公差在0.005英寸内。其次,SLA能同时提供高速度、高精度,也就是说我们可以快速完成前期的概念原型,更快得到客户的反馈。”

可口可乐公司的销售主管收到1/2比例的模型后,做了些许改动。这些改动直接在3D CAD文件中操作完成。然后,APP团队采用Accura 60树脂材料打印了1:1大小的SLA零件,历时15小时完成。模型经过最终检查,作为硅胶模具和铸造工艺的原模。

“用2天不到的时间,我们打印了6个原模,然后制作硅胶模具,用于生产阶段,”Dickman说,“传统制作流程不可能像这样完成原模的转变。”

模具与铸造工艺

大多数塑料零件都采用注塑成型,这种生产技术将熔融的塑料注入目标形状的金属模具中。由于所有零件必须是直接可用的,模具必须制作得非常精确。整个过程很费时间,而且成本高,无法适应短周期生成。

APP团队使用RTV硅胶模具制作零件,而非注塑成型。硅胶模具在原理上与传统注塑成型类似,但是不需要精雕细琢的金属模具,而是用柔韧的硅胶模具来制作零件。这种模具可加快制作过程,缩短生产周期。而且,硅胶很柔韧,因此非常适于制作凹陷和复杂的几何形状。

制作硅胶模具前,APP团队对SLA树脂原模进行了打磨和抛光,以呈现类似于注塑模具的光洁度和质感。

Dickman说:“无需牺牲制作时间,就能模拟出大批量生产的外观和质感。而且打印出来的成品无需任何绘制或抛光,足够结实,世界杯期间使用绝对没问题。”

打印零件用的是InnoTuf®TP-4050耐冲击聚氨酯,用于模拟注塑成型的质感。这种材料由Innovative Polymers(创新聚合物)公司供应,拥有出色的抗冲击、抗弯强度和易用性。最终成品就是最好的证明,APP团队和客户对材料的表现都非常满意。

APP团队生产了300个半片的篮子,最终被组装成150个篮子。每个模具都要制作50个高品质零件,每个零件必须完美到直接可拼装使用。

艺术与组装

为期4周的工期只剩下了一半,APP团队开始铸造和组装300片零件。

“起初的SLA概念设计精度高,因此我们生产的聚氨酯浇铸件只需要稍微后期处理下即可。”Dickman说,“表面处理后,零件就能直接拼装了,然后美化、打包、发货。”

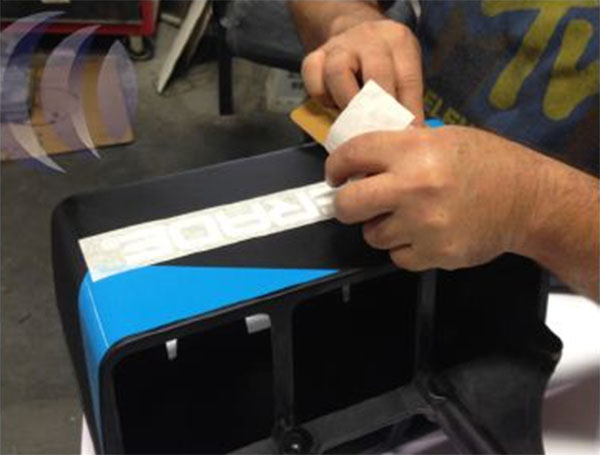

APP团队二十四小时轮班,每天生产和后期处理40到50个铸造件,然后进入最后阶段——美化。在每个篮子上装饰预先设计的乙烯贴花,显示动乐®品牌和2014年世界杯twitter话题专用标签。巴西世界杯赛场上,是否看见世界各地的运动员拿着这个篮子?

“如果没有3D Systems公司 SLA 3D打印技术提供的快速、高精度保障,我们不可能在那么紧的工期内完成任务。”Dickman解释说,“3D打印技术加上团队的精思妙想,让我们迅速完美地完成了这个项目,喜闻乐见!”

文章来源:3dsystems (MagicFirm 翻译)