在德国Baden Wurttemberg,我走过SEW-Eurodrive的工厂,感觉进入了科幻电影。在工厂的一侧,灯光昏暗,工人们在一条长长的组装线上重复着同样的工作。另一侧,一支机器人卡车舰队在来回穿梭,重新装配改造过的工作台。

在小隔间里,一个工人正在帮助一个机器人工作台组装一个驱动系统,将用于驱动所有商品的生产,从汽车到可口可乐。另一个地方,一个名叫Carmen的机器臂正在帮助工人们装载机器,以及把部件从箱子里取出来。

这里灯光更加明亮,而且工人说自己更加开心。“所有东西刚刚好都在我需要的地方。我都不需要动手干重活。”Jurgen Heidemann说,他从18岁起就在SEW工作,一直干了40年。“更让我开心的是,我现在负责到整个系统的工作。以前用旧的生产线,我只能做流程中的一个部分。”

Heidemann代表的是全新的制造业,他们与最新的机器人系统并肩工作、学习。以前,传统的工业机器人被锁在笼子后面,他们笨重、急速的动作对工厂里的人类员工带来危险。必须由经过高度训练的程序员给机器人设定任务,机器人一旦装好了,很少到处移动。

现在,多亏了传感器、视觉技术和计算能力方面的进展,更轻、更加灵活的机器人来到了工厂,可以安全地与人类工人合作。只要你走到机器人面前,机器人就会站住不动。操作机器人也不需要写代码了——用平板电脑就能给他们编程,或者只要把他们的手臂按照工作要求的模式动动就行。而且,如果工厂中其他地方需要机器人,移动机器人非常简便,不像世界各地汽车工厂里到处都有的那种笨重机器人,在地板上固定死,无法移动。

协同机器人非常新颖,以至于它们只占了全球工业机器人销售量的一小部分。去年,全球有记录的工业机器人销售达24万台,协同机器人只占了不到5%。

由于传统机器人费用高昂,大多数公司对于引进自动化技术心里都有一个过不去的坎。但是,根据薪酬比较网站PayScale的数据显示,在美国平均每个工厂工人的时薪为11.80美元,在英国为7.40英镑,就投资回报率来说,这样的人工在几个月就能收回。巴克莱资本的分析师James Stettler估计,去年仅为一亿美元的协同机器人市场,到2020年将发展到三十亿美元。

“许多人都在等待这样的突破,”Jess Rochelle说,他是美国佛罗里达州Stenner Pump的一名制造工程师,公司共有90名员工。Stenner采购了双臂协同机器人Baxter,Baxter在18个月前由波士顿的Rethink Robotics公司制造。

这位机器人新员工将部件从制造直接送入包装,减少了75%的人工处理。由于Baxter不用关在栏杆后面,也不需要每次有工人靠近都暂停工作,Stenner的工人们可以自己进行其他工作。“我们大大减少了从原材料到完成品的周期时间。”他说。

Rochelle先生补充道,低成本的协同机器人对于中小企业来说是一个巨大帮助,因为Stenner公司必须与来自低成本市场的同行们竞争。“小公司使用协同机器人至少可以保留本地就业机会。”他说。

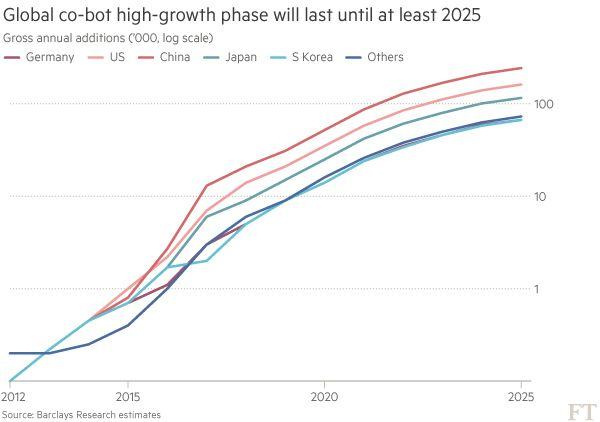

图表:全球协同机器人市场持续增长,该趋势至少将持续至2025年。图中显示,中国的增长速度超过曾居第一的美国,并将在未来保持在全球第一。注:纵坐标为每年增长量(千分比),横坐标为年份。图中深红色为中国,浅红色为美国,玫红色为德国,青色为日本,浅蓝色为韩国,深蓝色为其他国家。数据来源:巴克莱分析预测。

不过,人们难免会担心机器人的兴起会抢走人类工人的饭碗。牛津大学经济学家Carl Frey和Michael Osborne预计,自动化将威胁近一半的美国就业机会。

具有高度适应性的机器人会加剧这项风险。许多领域的进展——抓取技术、机器学习、人工智能等等——都必然会消除目前协同机器人中的不足。对于工业机器人,处理电缆、布料或者改变任务都还比较困难。例如曾有一项研究显示,让机器人叠一块毛巾得花20分钟。

公司否认说协同机器人会完全代替工人,称协同机器人是帮助完成人类不喜欢的“枯燥、肮脏或者危险”的工作,或者完成人类进行不了的工作。但是,很多公司不愿意展示他们的机器人员工,也许是担心使用这些抢了人类饭碗的机器人,会给公司形象带来负面影响。若干个公司都拒绝了《金融时报》想实地参观的请求。

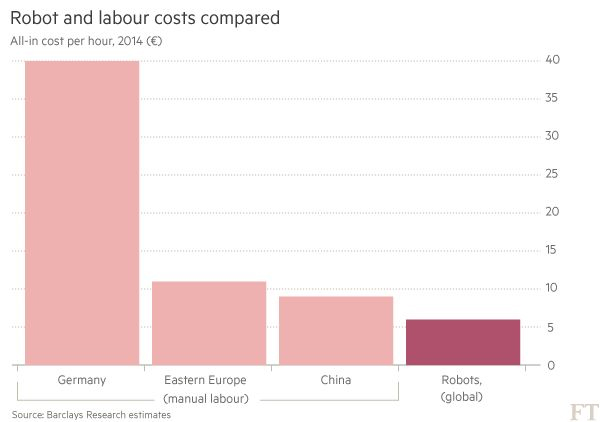

图表:机器人成本与人类劳动力成本的比较,所有相关成本都计算在内,以时薪体现。注:左边浅红色的三列分别为德国、东欧和中国的人力成本,最右边深红色一列为机器人成本(全球)。数据来源:巴克莱研究预测。

许多工会还想象不出人机协同工作会对他们的工会成员们意味着什么。“这一定会发生的,而且,在某些地区的就业流失会是非常严重的。”Unite工会助理总秘书Tony Burke说,“但是更大的问题是,现在人们一点概念都没有。”

Joe Shelton是汽车制造商日产在美国田纳西州工厂的一位经理,他说之前材料操作员都很担心公司会引进自动化设备。“当时,他们觉得公司在剥夺他们的工作机会。”他说。但是现在,“他们对机器人的接受度很好。他们与机器人并肩工作。”他坚称,任何人都没有被解雇,唯一改变的,是这间成立了30年的工厂变得更强了。他说,因为有了更加灵活的机器人物流系统,以前需要至少一年来重新适应新机器模型,而现在,这个时间缩短到了几天。

在欧洲空客制造商空中大巴(Airbus),一个移动机器人连接在飞机机身外壳上进行钻洞,一架客机需要几万个钻洞才能良好连接为一体,而人类工人们就在机器人身旁工作着。

Stephane Maillard在客机组装线上工作了13年,说这个机器人并没有替代他的工作。“机器人改变了工作的方式。”他说,“以前,工作都靠手工。现在,工作中很大一部分是管理机器人。我们操作员中百分之一百都不想回到过去。”

公司正在测试一个带有轮子的机器人,可以在空壳内部移动,在工人需要安装支架的地方贴上标签—这些标签的位置必须精确到毫米。

最近梅赛德斯奔驰决定,在几条生产线上用工人代替机器人,人类也许可以从这个新闻中得到一些宽慰。机器不如人类灵活,定制化的需求一直在变动,但是机器没法每天变化。相反,我们人类每分每秒都可以进行重新“自我编程”。“我们抛弃了最大化自动化的做法,而是让工人再次承担制造过程中越来越多的部分。”奔驰生产规划负责人Markus Schaefer说,“当我们让工人和机器共同合作时——例如让工人指导一个半自动化的机器人——我们可以更加灵活,可以在一条生产线上生产更多产品。机器无法应对产品的多样性。”

MIT的科学家告诉我们,奔驰所说的这个故事完全是真实的。MIT研究员与另一家德国汽车制造商宝马合作,发现机器人与人类合作的组合最佳,比只有人类、或者只有机器人的团队在生产力方面高出85%。

回到开头位于德国的SEW工厂,Heidemann相信,无论未来机器变得多么智能,自己人类的能力应该会保住自己的工作。将一个发动机设备组装到一起,听起来也许不怎么样,但实际上是一项必须非常小心的工作。他说:“你需要灵活性,你需要有感觉。机器人会把设备弄坏的。”

不过呢,他并不考虑更加长远的未来。“我六年后就退休了,”他咧开嘴开心地笑着说,“我猜,这六年内我的饭碗还是保得住的。”